3D tiskáry Formlabs Fuse

zefektivňují údržbu vozového parku Deutsche Bahn

Společnost Deutsche Bahn jako jeden z největších železničních dopravců na světě každý den zajišťuje mobilitu více než 10 milionů cestujících. Údržba infrastruktury nutné k přepravě takového počtu lidí vyžaduje mimořádné nasazení. O servis osobních i nákladních vlaků Deutsche Bahn se proto stará více než 50 opravárenských závodů rozesetých po celém Německu.

Nejsevernější z nich se nachází ve městě Neumünster a zaměstnává téměř 750 lidí. Tamní závod se vedle údržby a běžných oprav věnuje také generálním opravám a modernizaci vozů dálkových a příměstských vlaků. A v neposlední řadě se jedná o jeden ze závodů, které kvůli dosažení vyšší efektivity disponují pracovištěm 3D tisku.

Carsten Wolfgramm, výrobní inženýr a specialista na využití aditivní výroby při údržbě vozového parku Deutsche Bahn, a Susanne Tost, marketingová specialistka na 3D tisk, v této případové studii popisují, jak německé dráhy pomocí 3D tiskáren Formlabs tisknou výrobní pomůcky, které zjednodušují pracovní činnosti, šetří peníze a pomáhají k rychlejšímu návratu vlaků zpět na koleje.

„Ve společnosti Deutsche Bahn jsme s 3D tiskem začali v roce 2015. Od té doby jsme si vytiskli více než 100 tisíc dílů a touto cestou dosáhli úspor v řádu milionů eur.“

Susanne Tost, marketingová specialistka na 3D tisk, Deutsche Bahn

Tisk výrobních pomůcek na míru

Vlajkovou loď ve vozovém parku Deutsche Bahn představují dálkové vlaky Intercity Express (ICE), které dosahují rychlosti až 320 km/h. První generace vozů ICE 1 německé koleje brázdí již více než 30 let a v současnosti prochází kompletní renovací, která spočívá v rozsáhlé přestavbě, instalaci moderních zařízení a lakování.

Modernizační projekt takového rozsahu vyžaduje intenzivní spolupráci mnoha opravárenských závodů, oddělení a profesí, jako např. lakýrníků, svářečů a elektrikářů. A právě závod v Neumünsteru slouží jako jedno z center pro realizaci tohoto celostátního projektu.

„Bez interně vyrobených nástrojů se neobejdeme, protože jsou práce, ke kterým se dostupné konvenční pomůcky prostě nehodí,“ poznamenává Carsten Wolfgramm. Renovace jednotlivých prvků kabin a demontáž a opětovná montáž vozů zahrnuje nespočet kroků, které lze provádět snadněji, a tím šetřit čas nebo zajistit kvalitní a konzistentní výsledek. Při modernizaci desítek vozů se pak výhody těchto nástrojů rychle nasčítají.

„V úzké spolupráci s místními kolegy a s dalšími opravárenskými závody vyvíjíme celou řadu praktických pomůcek, které pomáhají při lepení piktogramů, kreslení čar nebo vyznačování bodů pro vrtání otvorů, čímž šetří čas, který by zaměstnanci jinak museli věnovat měření. Pomocí 3D tisku lze vytvářet praktické šablony, které nám výrazně usnadňují práci,“ dodává Carsten Wolfgramm.

Tradičně se tyto pomůcky vyráběly řezáním, broušením nebo frézováním ze dřeva, případně na konvenčních kovoobráběcích strojích, jako např. soustruzích nebo frézkách, pokud byly vyžadovány z kovu. Tato řešení nicméně jsou mnohem časově náročnější, pracnější a dražší.

Formlabs Fuse Series

Formlabs Fuse Series jsou kompaktní 3D tiskárny s technologií SLS (Selective Laser Sintering), které přináší skutečně rychlý 3D tisk funkčních dílů z průmyslových materiálů. Zařízení jsou vybavena výkonným 30W laserem umožňujícím dodání prototypů a koncových dílů ještě tentýž den. Typická tisková úloha trvá pouhých 7 hodin a 95 % plně naložených tiskových komor lze dokončit do 14 hodin.

Vlnová délka 1070 nm

Maximální výkon 30 wattů

relativní vlhkost ≤ 50%

Ethernet (100 Mbit)

USB 2.0

Při strategickém rozvoji aditivní výroby a výběru vhodných řešení německé dráhy intenzivně spolupracují s firmou IGO3D, která je platinovým partnerem společnosti Formlabs.

Pracoviště 3D tisku v Neumünsteru je vybaveno deseti tiskárnami využívajícími různé technologie. Patří mezi ně také dvě SLS tiskárny Fuse, z nichž jedna tiskne z univerzálního prášku Nylon 12 Powder pro pevné výtisky a druhá z prášku TPU 90A Powder pro ohebné výtisky. A v neposlední řadě pracoviště disponuje dvěma resinovými tiskárnami, konkrétně velkoformátovou Form 3L a jejím menším sourozencem Form 3.

V závislosti na poptávce a požadavcích na daný komponent dokáže tým Carstena Wolfgramma rychle a snadno zvolit nejvhodnější tiskový proces a materiál.

„Tiskárny Formlabs jsme si oblíbili, protože nabízejí bezkonkurenční poměr ceny a výkonu. Navíc jsou spolehlivé a mimořádně intuitivní, což dvojnásob oceníte u technologie SLS. Celý proces 3D tisku a nepřetržité iterace je díky nim výrazně jednodušší. Tiskárny Formlabs u nás celý rok jedou 24 hodin denně, 7 dnů v týdnu.“

Carsten Wolfgramm, výrobní inženýr a specialista na aditivní výrobu, Deutsche Bahn

Díky lokálnímu pracovišti 3D tisku dokáže tým z Neumünsteru pružně reagovat na aktuální poptávku. „Nejsme závislí na dodavatelských řetězcích a nemusíme řešit dlouhé dodací lhůty, jak by tomu bylo v případě zakázkové výroby,“ poznamenává Carsten Wolfgramm.

„To, že tiskneme přímo zde, nám umožňuje extrémně rychle reagovat na každodenní potřeby našeho opravárenského závodu. Dokážeme předem vytvořit modely pro různé aplikace, vytisknout je na místě a hned je implementovat v našem závodě. Žádný jiný výrobní postup něco takového nenabízí,“ vyzdvihuje přednosti aditivní výroby Susanne Tost.

Maskovací pomůcky používané při lakování

Při renovaci vozů ICE1 jsou odstraněny, obroušeny, vyplněny a znovu nalakovány všechny jejich plastové součásti. Mezi ně patří velký plastový panel s drážkami, který je namontován za klikami dveří každého vozu. Každý panel je nutné nalakovat ve dvou odstínech, přičemž tmavé části poskytují dlouhodobější ochranu před nečistotami a provozním opotřebením.

Lakování zakřivených tvarů a složitějších vzorů obecně vyžaduje pečlivé měření pomocí skládacích metrů a posuvných měřidel. Jen tak dokážou lakýrníci správně zamaskovat jednotlivé povrchy a zajistit jejich rovnoměrné nalakování.

„3D tiskem si snadno vyrobíme potřebnou šablonu. Stačí to udělat jednou a poté ji můžeme používat různými způsoby v různých opravárenských závodech. V některých případech se nám díky tomu podařilo dobu lakování zkrátit z třiceti na pouhé dvě minuty,“ poznamenává Susanne Tost.

Ve srovnání s tradičními technikami 3D tisk poskytuje větší svobodu při navrhování složitých nástrojů určených ke specifickým činnostem. „Aditivní výroba, a to zejména technologie SLS, zvládá složité geometrie, jako např. malé výstupky,“ dodává Carsten Wolfgramm.

Manuální maskování členitých dílů bývá časově náročné.

Maskovací pomůcky z 3D tiskárny naopak spoustu času ušetří.

Ochrana před poškrábáním

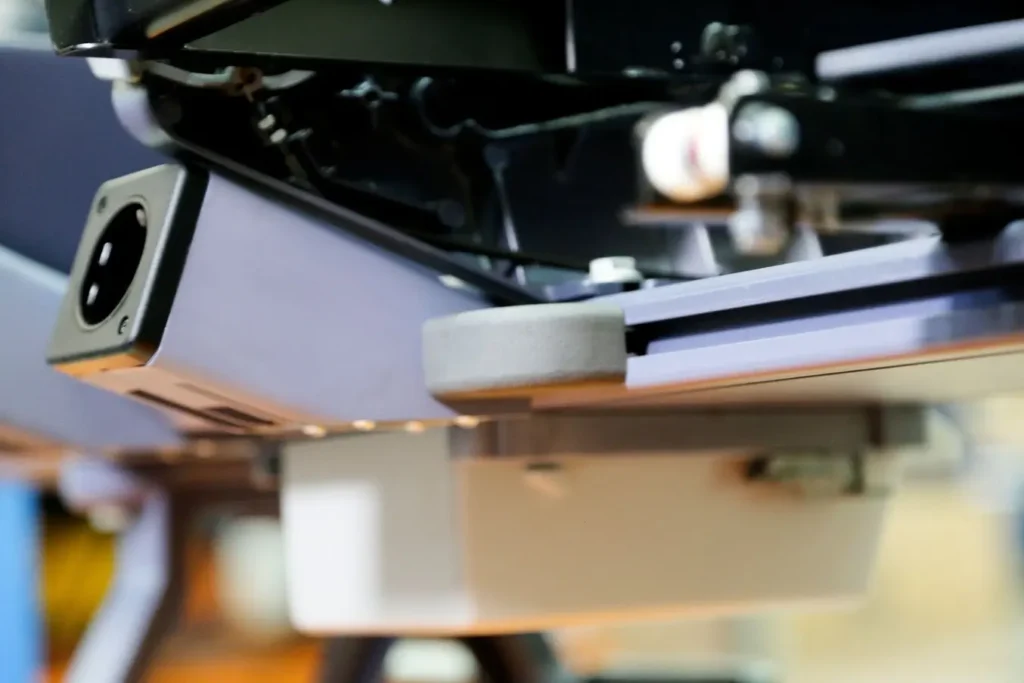

Při demontáži jsou z vozů odstraněny také nosiče zavazadel, které je pak nutné po provedené modernizaci, tj. poté, co jsou stěny vozu nově nalakovány nebo opatřeny fólií, instalovat zpět. Nosiče zavazadel jsou objemné a těžké, a navíc je mezi nimi a stěnou jen velmi úzká mezera, což vyžaduje použití flexibilního materiálu na ochranu před poškrábáním a otlučením. Pokud by při manipulaci s nosiči došlo k poškrábání stěn, jediným řešením by byla pracná a nákladná oprava. Tým Deutsche Bahn si proto navrhl a na tiskárně Formlabs 1+ 30W vytiskl ochranné kryty z flexibilního materiálu TPU 90A Powder.

„V minulosti jsme nosiče zavazadel před jejich opětovnou instalací museli balit do bublinkové fólie nebo jinak zakrýt, ale i tak jsme občas něco poškrábali. Až díky 3D tisku se nám podařilo najít řešení, které riziko vzniku škrábanců spolehlivě eliminuje. Ochranné kryty tiskneme z TPU na tiskárně Formlabs 1+ 30W,“ uzavírá Carsten Wolfgramm.

K ochraně před poškrábáním a otlučením se používají kryty vytištěné z flexibilního materiálu TPU 90A.

Technologie SLS umožňuje vytisknout tenké díly, které se snadno vejdou mezi nosič a stěnu.

Prototyp krytky kabelového vedení

Vozy ICE 1 byly vyrobeny před více než 30 lety, což znamená, že některé jejich součásti se už nevyrábějí. Během modernizace vozů technici Deutsche Bahn často narážejí na to, že krytky, které chrání a vedou kabely do elektrických zásuvek pod sedadly, jsou buď poničené, nebo úplně chybí. Jelikož se jedná o speciálně navržené díly, není snadné za ně najít náhradu.

„Poté, co byl na původních krytkách proveden reverse engineering, byli jsme požádáni o výtisk prototypů pomocí technologie SLS a materiálu Nylon 12 Powder. Cílem bylo zjistit, jestli prototypy půjdou jednoduše nasadit a budou rozměrově přesné, čehož jsme dosáhli už u druhé verze. Technologie SLS otevírá neskutečné možnosti. Tisk je vysoce přesný a rychlý a použitý materiál je dostatečně pevný,“ uvádí Carsten Wolfgramm.

Krytky určené k ochraně a vedení kabelů do zásuvek pod sedadly v mnoha vozech ICE 1 chyběly nebo byly poškozené.

Původní krytky byly rekonstruovány formou reverse engineeringu. Poté byly na SLS tiskárně vytištěny testovací prototypy nových krytek.

Držák čtečky čárových kódů

3D tisk německým drahám nejenže pomáhá při modernizaci vozového parku, ale také usnadňuje běžné každodenní činnosti. Například pracovníci odpovědní za materiálové hospodářství používají k identifikaci a správě zboží ruční čtečky čárových kódů. V minulosti musel pracovník čtečku při přenášení držet v ruce a odložit, pokud chtěl něco vzít oběma rukama.

„Byli jsme požádáni, abychom navrhli držák pro snadné přenášení čtečky. Výsledkem jsou tři různé verze, které lze připnout k batohu, k pásku kalhot nebo k panelu na nářadí. 3D tisk pomocí technologie SLS je nejen přesný, ale také snadný, protože nepotřebuje podpěry. Celý post-processing se tak omezuje na odstranění prášku a otryskání výtisků,“ dodává Carsten Wolfgramm.

Bylo nutné najít řešení, aby zaměstnanci měli čtečku neustále při sobě, ale nemuseli ji držet v ruce.

Postupně vznikly tři různé držáky, které lze připnout k batohu, k pásku kalhot nebo k panelu na nářadí.

Digitalizace údržby vozového parku jako řešení pro budoucnost

„Aditivní výroba se osvědčila a má velký potenciál. Zvládne složité geometrie, s nimiž si konvenční metody neporadí, a umožňuje jednoduchou výrobu a reprodukci nástrojů bez vysokých dodatečných nákladů. Jakmile máte nástroj nebo díl k dispozici v digitální podobě, můžete ho vytisknout kdekoli na světě,“ vyzdvihuje přednosti 3D tisk Carsten Wolfgramm.

Cílem Deutsche Bahn je pomocí 3D tisku vyrábět více náhradních dílů určených ke koncovému použití přímo ve vlacích. V tomto ohledu jsou překážkou bezpečnostní předpisy, které někdy bývají dokonce přísnější než v případě výroby letadel a které v současnosti splňují pouze průmyslové FDM tiskárny. Deutsche Bahn nicméně ve spolupráci se společností Formlabs a dalšími partnery vyvíjí pracovní postupy, procesy a materiály odpovídající těmto předpisům.

„Naším cílem je do roku 2030 digitalizovat 10 procent všech náhradních dílů používaných k údržbě našich kolejových vozidel. Digitalizace nejenže umožňuje díly na požádání vyrobit ve velmi krátké době, ale také přispívá k ekologicky šetrnému nakládání s materiály a zdroji,“ uzavírá Carsten Wolfgramm.